Si alguna vez has tenido la ocasión de pilotar un vehículo de calle en circuito, coincidirás con nosotros en que la mayor frustración que se experimenta –o, al menos, la primera que se manifiesta– está relacionada con la notable insuficiencia de su sistema de frenos. Se trata de un fenómeno, el fadding o desvanecimiento, que puedes retrasar recurriendo a unas pastillas de altas prestaciones y empleando un líquido de frenos de calidad.

Pero, aunque esto permite mitigar el denominado como fadding de líquido –responsable de que el pedal adquiera ese característico tacto esponjoso que puede terminar haciendo que lo pises hasta el final de su recorrido sin que el coche apenas frene–, de inmediato se presenta otro problema igual de grave y más difícil de resolver: la pérdida de rendimiento por el sobrecalientamiento de los discos o fadding de pastilla, que se da cuando tienes un tacto de pedal más o menos normal… pero los discos y pastillas están tan calientes que ya no frenan. Los discos carbocerámicos resuelven esta circunstancia sustituyendo el hierro por un material cuyas características de fricción permanecen inalteradas hasta bien pasados los 1.000 grados centígrados, casi el doble que unos ‘normales’.

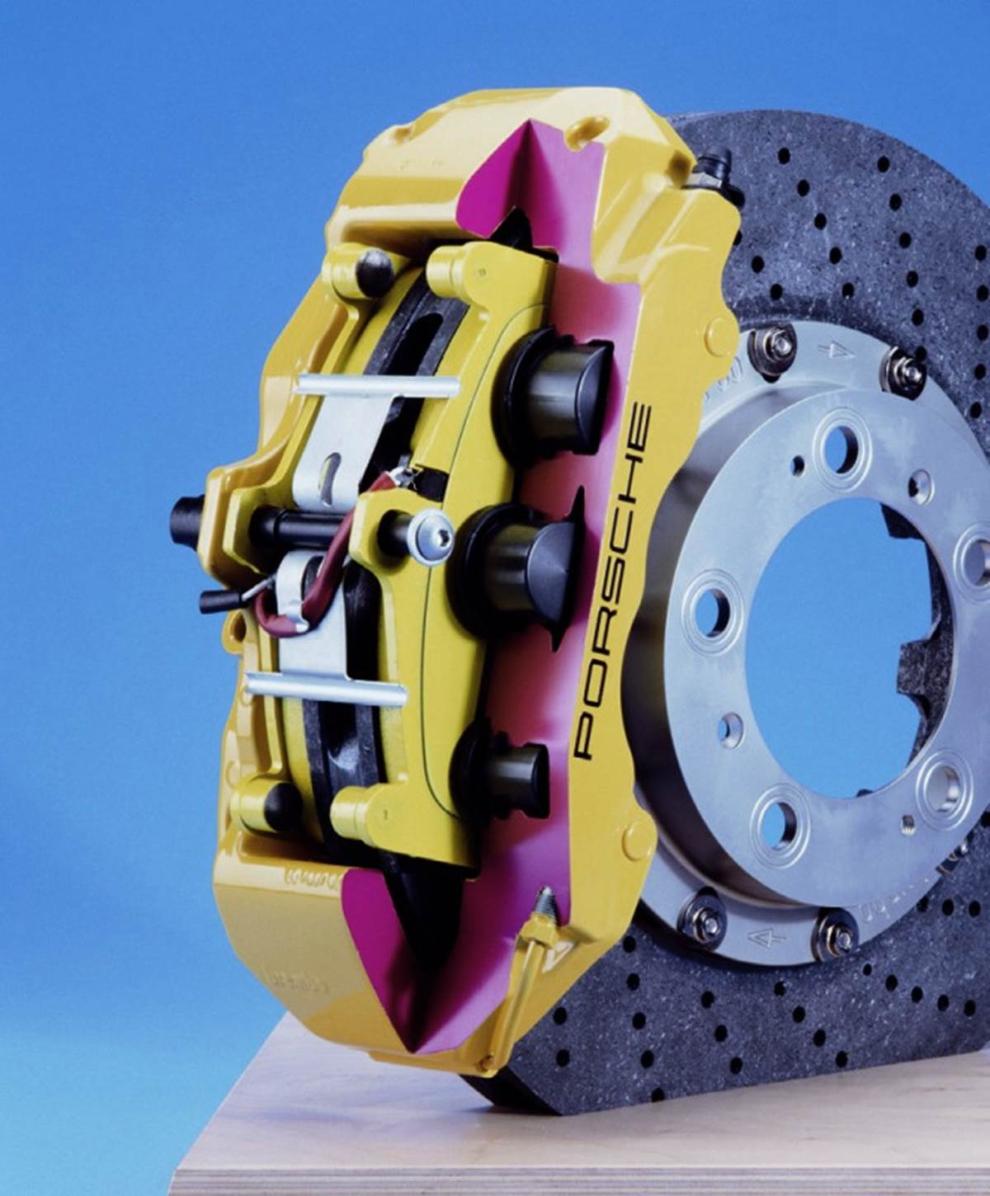

Hoy en día, podría decirse que los discos carbocerámicos se han ‘generalizado’: casi todos los deportivos de altos vuelos ofrecen discos de este tipo, ya sea como parte del equipamiento de serie –como el Porsche 911 Turbo S, el Audi R8 V10 Plus o toda la gama Ferrari– u opcionalmente –cuestan entre 8.000 y más de 15.000e–.

Los discos carbocerámicos representan la cúspide del elitismo en el mundo del motor

Sin embargo, hace tres décadas, contar con discos de carbono en un coche se antojaba inviable. Su nacimiento se remonta a 1976, cuando British Aircraft Corporation y la francesa Aérospatiale se vieron en la necesidad de fabricar los frenos más livianos y resistentes que el dinero pudiera pagar para detener un vehículo muy especial: el avión supersónico Concorde.

Tres años después, la escudería Brabham los introdujo en la Fórmula 1. Y hacia finales de los 80, Saab y el proveedor Wabco se plantearon emplearlos en un coche de calle… aunque les pareció tan complicado que desecharon la idea.

Pasaría otra década antes de que Porsche contactara con el contratista aerospacial SGL Carbon y juntos buscaran una solución a los dos problemas que impedían trasladar los discos de carbono a los coches de serie: su rápido desgaste y su tendencia a la oxidación… y a incendiarse. Finalmente, durante el Salón de Frankfurt del año 2001, Porsche y SGL Carbon presentaron el primer equipo de frenos basado en discos carbocerámicos. Se llamaba PCCB o Porsche Ceramic Composite Brakes, y estaba montado en un Porsche 911 (996) GT2. Para proteger al carbono del oxígeno atmosférico y, por tanto, del desgaste, SGL propuso aprovechar su elevada porosidad para empaparlo en silicio. La idea era que parte del silicio reaccionaría con el carbono para dar lugar a un estructura interna de carburo de silicio, un material casi tan duro como el diamante. Sin embargo, que el silicio, una cerámica con un punto de fusión de 1.414ºC, empape al carbono no resulta sencillo .

En 2009, SGL Carbon se alió con Brembo, dando lugar a la joint venture BSSCB. A día de hoy, disponen de dos factorías: una en Stezzano –Italia– y otra en Meitingen –Alemania–. La primera de ellas fabrica discos del tipo CCM –Ceramic Composite Material– y abastece a Ferrari, Maserati, Aston Martin, Lexus, McLaren, General Motors, Nissan, Jaguar, Alfa Romeo y Pagani. La planta de Meitingen fabrica discos CCB –Carbon Ceramic Brakes– y suministra a Audi, AMG, Bentley, BMW, Lamborghini, Porsche y Bugatti.

La diferencia entre un disco CCM y un CCB es sutil pero importante. En un CCM, las pastillas actúan directamente sobre la superficie del disco, mientras que un CCB cuenta con unas capas adicionales de cerámica que actúan como superficie de fricción. Los CCM ofrecen mejores prestaciones, pero conseguir un buen tacto es más difícil. Los CCB son más ‘confortables’ –tanto por tacto como por sonoridad y vibraciones– y fáciles de poner a punto, pero son más vulnerables al desgaste. Este recubrimiento adicional es la razón por la que la superficie de un carbocerámico no siempre tiene el mismo aspecto: en los CCM se aprecian unas salpicaduras brillantes, mientras que los CCB tienen un acabado mate.

Una opción carísima… ¿pero interesantísima?

El proceso de producción de un disco carbocerámico ronda los 20 días, cuando uno de hierro está listo en apenas una mañana de trabajo. Además, la matriz de este tipo de discos es el carburo de silicio que citábamos antes, un material muchísimo más caro y que explica su elevado coste de fabricación. Pero, ¿cuáles son sus verdaderos beneficios? Bastantes: son más potentes –aumentan el coeficiente de fricción en un 25% respecto a unos de hierro–, son un 50% más ligeros –por lo que reducen en torno a 20 kg el peso de las masas no suspendidas, mejorando así el comportamiento de la dirección–, tienen un rendimiento más constante –que no decae si el calor aumenta–, pueden trabajar a temperaturas superiores a 900ºC –un 25% más que los de hierro– y son cinco veces más resistentes a las variaciones bruscas de temperatura. Eso sí, en la parte negativa cabe citar que, cuando están aún fríos, son menos eficaces que los de hierro. ¿La conclusión? Interesan… sólo si tienes pensado extraer todas las prestaciones de tu deportivo, ya que, de lo contrario, no percibirás todas las ventajas de este sistema.

Técnica

Así se fabrican

‘Materia prima’… El proceso de fabricación de un disco carbocerámico comienza fabricando… un disco de carbono; para ello, se rellena un molde del disco con fibras de un polímero llamado Poliacrilonitrilo o PAN. Después, se inyecta en el molde un pegamento –resina fenólica– y, cuando se endurece, se desmolda el disco, que en esta fase se denomina disco en verde.

‘Materia prima’… El proceso de fabricación de un disco carbocerámico comienza fabricando… un disco de carbono; para ello, se rellena un molde del disco con fibras de un polímero llamado Poliacrilonitrilo o PAN. Después, se inyecta en el molde un pegamento –resina fenólica– y, cuando se endurece, se desmolda el disco, que en esta fase se denomina disco en verde.

Pirólisis… Los discos en verde se pirolizan: se trata de calentarlos hasta que se eliminen, en forma de gas, el oxígeno, el nitrógeno y el hidrógeno de la molécula de PAN y de la resina fenólica. Después de esto, ya tenemos un disco de carbono.

Pirólisis… Los discos en verde se pirolizan: se trata de calentarlos hasta que se eliminen, en forma de gas, el oxígeno, el nitrógeno y el hidrógeno de la molécula de PAN y de la resina fenólica. Después de esto, ya tenemos un disco de carbono.

Autoclave… Entonces, los discos se introducen en un potente horno denominado autoclave junto con silicio –la matriz cerámica del disco–. Se cierra el horno, se hace en su interior un ‘alto vacío’ y se calienta a una temperatura cercana a la de fusión del silicio: a 1.414ºC.

Autoclave… Entonces, los discos se introducen en un potente horno denominado autoclave junto con silicio –la matriz cerámica del disco–. Se cierra el horno, se hace en su interior un ‘alto vacío’ y se calienta a una temperatura cercana a la de fusión del silicio: a 1.414ºC.

Los frenos con discos CCM del Ferrari LaFerrari emplean unas pinzas de ‘estructura aligerada’, que son 3 kg más livianas que unas pinzas de aluminio convencionales. Además, reducen la temperatura del líquido de frenos en unos 30ºC.

Furio Rozza, Director General de Brembo SGL, responde .

Brembo SGL fabrica los discos de la mayoría de súper deportivos. ¿Cómo es posible que funcionen mejor en uno que en otro? Cada equipo de frenos carbocerámico se diseña de forma específica para cada modelo teniendo en cuenta su peso, prestaciones, la distribución de masas en el eje… No obstante, aunque la tecnología carbocerámica sea muy parecida entre ellos, la razón de que un deportivo frene mejor que otro se debe a que el resto de componentes de frenado –como las bombas, los latiguillos hidráulicos…– son propios de cada marca o adquiridos a terceras compañías. Además, en la mayoría de los casos, Brembo SGL tampoco suministra las pastillas, sino que es cada marca la que contrata por su cuenta su fabricación y Brembo SGL quien valida su correcta adaptación a los discos.

¿Cuál es el volumen de producción anual de discos carbocerámicos Brembo? Unas 90.000 unidades al año.

¿Cuántas generaciones han existido de este tipo de frenos? Nuestra tecnología está en continua evolución, por lo que no nos gusta hablar de generaciones como tal. Procuramos mejorar nuestros discos carbocerámicos día a día, haciendo hincapié en optimizar la comodidad de uso y la resistencia termomecánica de los mismos.

¿Los discos carbonocerámicos son rentables para el consumidor? Yo díría que sí, ya que pueden llegar a durar el triple que unos convencionales y sus pastillas en torno a 2,5 veces más.

¿Crees que los discos carbocerámicos se popularizarán en deportivos más asequibles? No tendría sentido. Son muy costosos como para tener cabida en ellos.

¿Existe algún otro material propenso a convertirse en el principal componente para los frenos del futuro? Existirá. Brembo SGL invierte un 10% de sus beneficios en I+D con ese fin.

Síguenos en redes sociales

Síguenos en nuestras redes X, Facebook, TikTok e Instagram, o en nuestro canal de YouTube donde te ofrecemos contenidos exclusivos. Y si te apuntas a nuestra Newsletter recibirás las noticias más destacadas del motor.

Recibe nuestras noticias más recientes en tu correo

Te enviamos nuestra Newsletter cada semana con contenido destacado