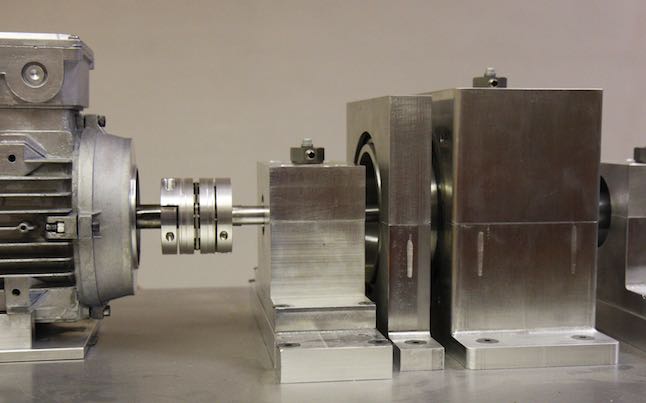

No es todavía una pieza de un coche; ni un cambio revolucionario ni se va a ver en dos días en los coches. Pero si que es un avance tecnológico impresionante y en el que, con toda probabilidad, todos los fabricantes se interesarán pronto. La idea consiste en conseguir la transmisión del movimiento entre dos ejes, uno de entrada y otro de salida, sin perdidas por rozamiento. En el «invento» de la UC3M (Universidad Carlos III de Madrid) este transmisión se realiza mediante fuerzas magnéticas, por lo que las piezas no se tocan entre si, lo que implica que se evita la fricción y el desgaste y, por tanto, hace innecesaria la lubricación.

Lo han desarrollado dentro de MAGDRIVE, un proyecto de investigación europeo coordinado por el profesor José Luis Pérez Díaz, del Instituto Pedro San Juan de Lastanosa, de la UC3M, en el que participan siete entidades europeas. «La vida operativa de estos dispositivos puede ser muchísimo mayor que la de una reductora convencional de dientes, pudiendo funcionar incluso en temperaturas criogénicas», comenta uno de los investigadores, Efrén Díez Jiménez, del departamento de Ingeniería Mecánica. Añade Díez que el engranaje es capaz de seguir funcionando en caso de sobrecarga: si se bloquea el eje, «las partes simplemente se deslizan entre sí, pero nada se rompe».

Lo han desarrollado dentro de MAGDRIVE, un proyecto de investigación europeo coordinado por el profesor José Luis Pérez Díaz, del Instituto Pedro San Juan de Lastanosa, de la UC3M, en el que participan siete entidades europeas. «La vida operativa de estos dispositivos puede ser muchísimo mayor que la de una reductora convencional de dientes, pudiendo funcionar incluso en temperaturas criogénicas», comenta uno de los investigadores, Efrén Díez Jiménez, del departamento de Ingeniería Mecánica. Añade Díez que el engranaje es capaz de seguir funcionando en caso de sobrecarga: si se bloquea el eje, «las partes simplemente se deslizan entre sí, pero nada se rompe».

Otras ventajas destacables son el menor ruido y vibración y que puede transmitir movimiento a través de paredes. Por que no sólo los engranajes son magnéticos y no se tocan: los ejes también lo son y se sujetan sin ningún contacto: «Es la primera vez en la historia que tanto el eje de entrada como el de salida de una reductora están flotando sin ningún tipo de contacto, sobre todo cuando se mantiene girando, a 3000 revoluciones por minuto», comenta el investigador principal del proyecto, José Luis Pérez Díaz.

Realmente son dos proyectos los que se han desarrollado dentro de esta idea. Por un lado, como respuesta a un problema planteado por la Agencia Espacila Europea, uno de los mecanismos ideados funciona a temperaturas criogénicas, por lo que se puede utilizar en las condiciones extremas del espacio. Trabaja a -210º en el vacío. Según sus creadores, sus aplicaciones son variadas: «desde brazos robóticos o posicionadores de antenas, donde se necesitan movimientos de alta precisión o no se quiere que haya contaminación por lubricantes; hasta en vehículos que, por temper atura o por las condiciones extremas de ausencia de presión, hacen que los mecanismos convencionales no tengan una vida larga, como ocurre en las ruedas de un rover que hay que poner en Marte».

atura o por las condiciones extremas de ausencia de presión, hacen que los mecanismos convencionales no tengan una vida larga, como ocurre en las ruedas de un rover que hay que poner en Marte».

El segundo proyecto es un derivado del primero. Sus características y beneficios son similares a los del primero, pero se ha desarrollado para funcionar a temperaturas normales. Y es esta la que podrá emplearse como sustituto de los engranajes de dientes convencionales en el campo de la automoción, en cajas de cambio o diferenciales, o en cualquier otro de las ingenierías. Pero también como no requiere lubricación ni aceites, también será muy interesante en campos como el farmacéutico, en aplicaciones biomédicas, o en el mundo de la alimentación, donde los requerimientos de limpieza son muy exigentes.

Según fuentes de la UC3M esta tecnología ya está disponible para su inmediata aplicación, por lo que podrá empezar a usarse desde ya.

Síguenos en redes sociales

Síguenos en nuestras redes X, Facebook, TikTok e Instagram, o en nuestro canal de YouTube donde te ofrecemos contenidos exclusivos. Y si te apuntas a nuestra Newsletter recibirás las noticias más destacadas del motor.

Recibe nuestras noticias más recientes en tu correo

Te enviamos nuestra Newsletter cada semana con contenido destacado