Supongamos que alguien pretendiera que, de aquí al año 2050, las emisiones de dióxido de carbono a nivel mundial se redujeran progresivamente hasta quedarse en el 50% de las actuales. Aplicado al sector transportes, que es el responsable de alrededor del 30% del total, eso se traduciría en reducir a la mitad las cifras de consumo del sector. Pero claro… si los aviones vuelan más despacio, se caen. El ferrocarril eléctrico es bastante eficiente, de forma que mejorarlo resultaría difícil. Y si los barcos navegaran más despacio, no llegarían nunca al destino. Así que, esencialmente, ese 50% de reducción estaría de forma preferente en manos de las cosas con ruedas… y, según la Agencia Internacional de la Energía –IEA, por sus siglas en inglés–, lo ideal sería reducir las emisiones de los coches, de aquí al 2050, en un 80%. Asumiendo que la reducción sea lineal en el tiempo, significaría que, de aquí a 2030, el consumo medio de los coches nuevos –es decir, la media de los consumos medios de todas las unidades vendidas– tendría que reducirse a la mitad, quedándose en unos frugales 4,0 l/100 km–. La idea del principio suena bastante irrealizable. Pero, mientras no dejaban de llegarnos noticias sobre cumbres de Kioto que se cerraban sin acuerdos, alguien le puso nombre. Se llama 50:50. Y se está convirtiendo en una cuestión recurrente en las publicaciones oficiales de la Unión Europea. Tanto, que los fabricantes se están empezando a plantear si sería posible. Ya sabes… sólo por si acaso.

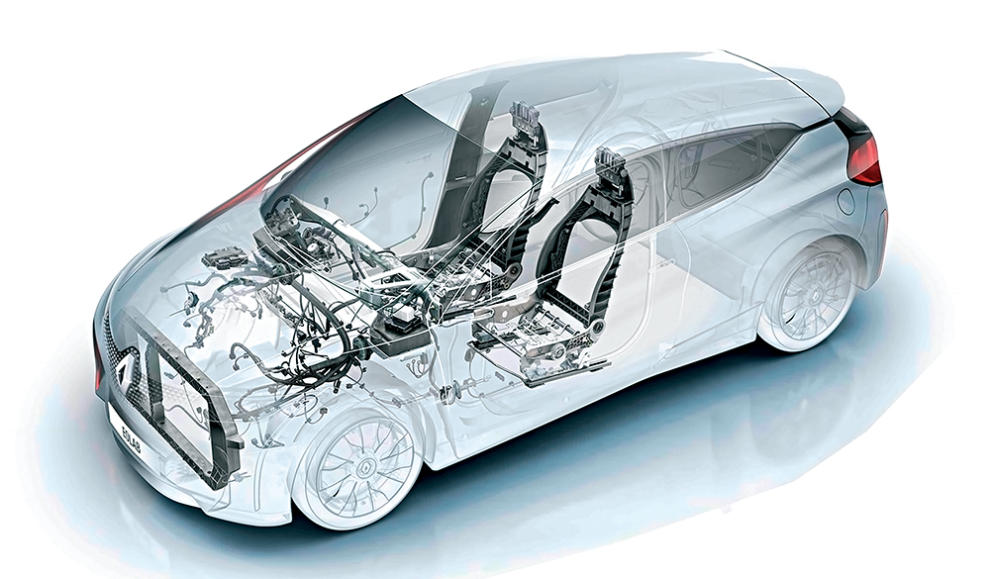

El Renault Eolab es una de esas reflexiones en voz alta que ha inspirado el concepto 50:50. Este prototipo, presentado con motivo del reciente Salón de París, ilustra cómo podría ser un Renault Clio con un consumo homologado de un litro por cada 100 km, y es el resultado de la aplicación sistemática de un concepto sencillo: reducirlo todo en un 30%. Así, se supone que el Eolab es un 30% más ligero y aerodinámico que el Clio IV en el que está –remotamente– basado. Y, para que lo toquemos y comprobemos que es capaz de moverse, Renault nos ha invitado a conducirlo en el circuito de pruebas CERAM, a las afueras de París.

Te preguntarás si alcanzar semejante reducción de peso es siquiera posible… La buena noticia es que parece que sí. Y de hecho, en EE.UU., Ford ha realizado un experimento parecido utilizando como modelo de partida un Ford Fusion –el nuevo Mondeo–, y ha logrado reducir el peso en un 25%… sin modificar sustancialmente ni el diseño ni el proceso productivo. La mala noticia es que, a continuación, Ford se ha puesto manos a la obra para intentar reducir el peso de un Mondeo en un 50%… y, actualmente, están un poco ´atascados´ –ver derecha–. En ambos casos se aplica el mismo concepto: el coche multimaterial. No se trata de ninguna panacea, sino simplemente de emplear, cuando sea posible, materiales más idóneos que la omnipresente chapa de acero… y procurando siempre reutilizar toda la infraestructura –las líneas de producción– y el utillaje –las matrices para la estampación de la chapa– empleados para fabricar el modelo original.

En el caso del Eolab, esta premisa se mantiene –se ha reciclado el utillaje para la estampación de gran parte del chasis del coche–, pero Renault ha ido bastante más allá. Han modificado ambiciosamente la aerodinámica del Clio IV de partida y, gracias a un eje trasero que es 20 cm más estrecho que el delantero, una trasera especialmente estilizada y dotada de soluciones como unos flaps móviles ubicados en el paragolpes posterior y un sistema de altura variable, han conseguido reducir la resistencia aerodinámica hasta dejar el Cx en un alucinante 0,23 –a 130 km/h, reduce el consumo en 1,2 l/100 km–.

Está por ver si la planta motriz elegida –un motor 0.9 TCe de gasolina y un sistema híbrido que dejan el peso total del conjunto en unos no tan brillantes 955 kg– realmente permitiría moverse consumiendo sólo 1,0 litros/100 km de media, porque para alcanzar ese registro en el XL1, Volkswagen tuvo que rebajar el peso por debajo de los 800 kg, usar un motor diésel y afinar la aerodinámica hasta un Cx de 0,19. Pero está claro que, en un futuro, veremos mucho de lo que leerás en estas páginas.

Es posible bajar un 25%… pero no un 50%: Ford Light Weight Concept

El departamento de Energía de los EE.UU. y Ford han desarrollado un prototipo de vehículo ligero basado en el concepto de coche multimaterial. El resultado es un Ford Mondeo propulsado por un motor 1.0 EcoBoost y que sólo pesa 1.193 kilos –en lugar de los 1.556 kilos iniciales–. Para lograrlo, Ford ha empleado aluminio –en el subchasis delantero, en las bielas, los pistones e incluso los discos de freno–, magnesio –en componentes de la transmisión–, tubo de acero –en los muelles de la suspensión trasera– y fibra de vidrio –para los muelles de la suspensión delantera–, fibra de carbono –en las llantas, en el salpicadero y en los asientos–, cristal laminado endurecido químicamente –como el que usan los teléfonos móviles; para el parabrisas–… El proyecto con el departamento de Energía contempla dos fases, consecutivas, en las que debería rebajarse el peso del Mondeo en un 25% y en un 50%. Actualmente, Ford se encuentra en esa segunda fase, en la que está permitido incluso modificar la estructura del coche, pero ya han advertido que ven bastante difícil llegar a un 50% de reducción de peso sin prescindir de funciones de confort como el aire acondicionado.

El Clio del litro a los 100: Renault Eolab

El Clio del litro a los 100: Renault Eolab

Para lo intrincado de su construcción, diría que el prototipo Renault Eolab funciona bastante bien. Al subir en él, te impresionan las puertas de magnesio, aluminio y policarbonato, porque son tan ligeras que parecen de papel. Y el interior, luminoso y minimalista, me recuerda al de otro coche que conduje en este circuito: el del Citroën Cactus.

El Renault Eolab es un híbrido. Y en su obsesión por la búsqueda de la ligereza, emplea dos cajas de cambio, de dos y tres marchas –para el motor eléctrico y térmico, respectivamente– y ningún embrague: los cambios los realiza la centralita ´a pelo´… y el proceso aún podría pulirse. Desde fuera, y una vez que supera los 70 km/h y su carrocería desciende 50 mm, llama la atención lo cerca que va del suelo –para mejorar la aerodinámica–. Al volante, la experiencia resulta algo ruidosa. Parece ágil, aunque esperaba sentirlo más ligero. Las prestaciones son más que suficientes, pero no tendría mucho sentido analizar cosas como el tacto sólido y preciso de todos los controles, típico de los coches construidos artesanalmente. Durante nuestra prueba, la obligación del Eolab era permitirnos completar unas vueltas y salir muy guapo en las fotos… y cumplió con la misión sobradamente.

LOS MATERIALES DEL AHORRO

Acero conformado en caliente

Reducción de peso: 30% coste: +20% (7,8 KG/LITRO)

Como magnitud, dos mil mega pascales suena a algo muy grande. Ese es el límite elástico del acero empleado en los umbrales de las puertas del Eolab, y significa que sería posible colgar un BMW Serie 7 de un alambre de un milímetro cuadrado de sección fabricado con ese acero… salvo porque es tan tenaz que nadie sería capaz de fabricar alambre con él. Al ser tan resistente, es posible trabajar con espesores más pequeños, y ahorrar peso. El uso de estos aceros se ha disparado: si en 1987 el coche medio empleaba cuatro piezas que representaban el 7% del peso del chasis, hoy en día se usan más de 50, y representan casi el 40%.

Aluminio

Aluminio

Reducción de peso: 30 – 50% coste: +100–180% (2,70 KG/LITRO)

El aluminio no es la panacea, pero pesa menos que el acero convencional y, sobre todo, es muy fácil trabajar con él. Es posible estamparlo, extruirlo y, como funde a baja temperatura, colarlo –como, por ejemplo, para hacer la parte trasera del chasis del Eolab, en la foto; además, los moldes se pueden reutilizar…–. El principal problema con el aluminio es su precio: es caro… y su cotización es bastante volátil. Por otro lado, es difícil de soldar, de forma que suele obligar a trabajar con adhesivos, remaches… Finalmente, no existen aleaciones de aluminio tan resistentes como los mejores aceros, y en aplicaciones como la protección contra choque, se suele seguir recurriendo a este último…

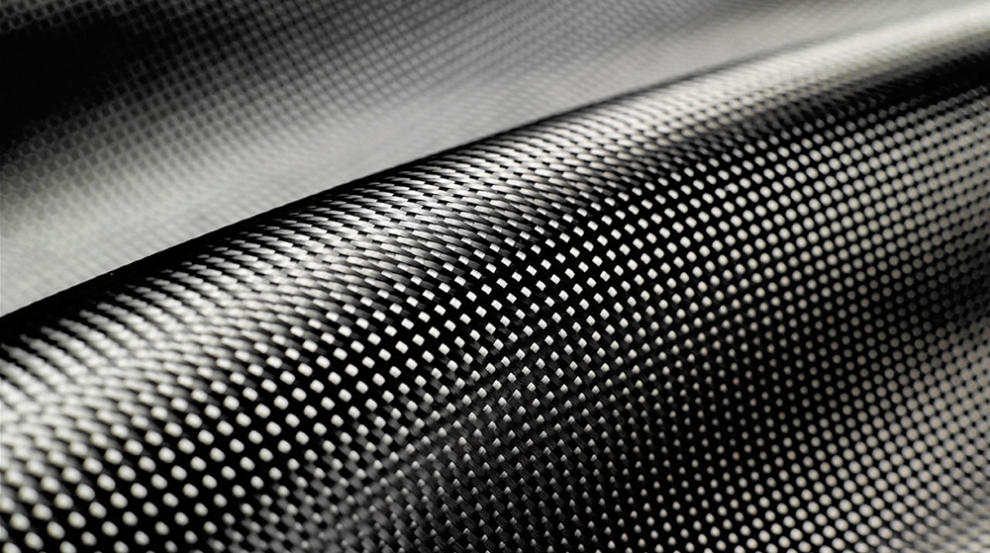

Carbono

Reducción de peso: 25% coste: +900% (1,50 KG/LITRO)

Como bien sabe BMW, la solución a los problemas de peso pasa por la fibra de carbono. Sin embargo, a día de hoy, sale terriblemente cara. Se está trabajando en abaratarla. Y parece que, en un futuro, la fibra de carbono se podría producir a partir de compuestos sintéticos parecidos a los que se usan como precursores de termoplásticos baratos como el polietileno, lo que la dejaría a niveles de precio comparables a los del aluminio. Por otra parte, se especula con que BMW, en su factoría de fibra de carbono de Moses Lake, EE.UU., ha conseguido reducir el sobrecoste respecto del acero a tan sólo el 400% –y que, por eso, ha invertido 200 millones de dólares adicionales en convertirla en la mayor fábrica de fibra de carbono del mundo–. El Eolab emplea fibra de carbono en los pilares B –en la fotografía–. Además, el plástico que emplea como matriz es mucho más fácil de reciclar que la resina utilizada normalmente.

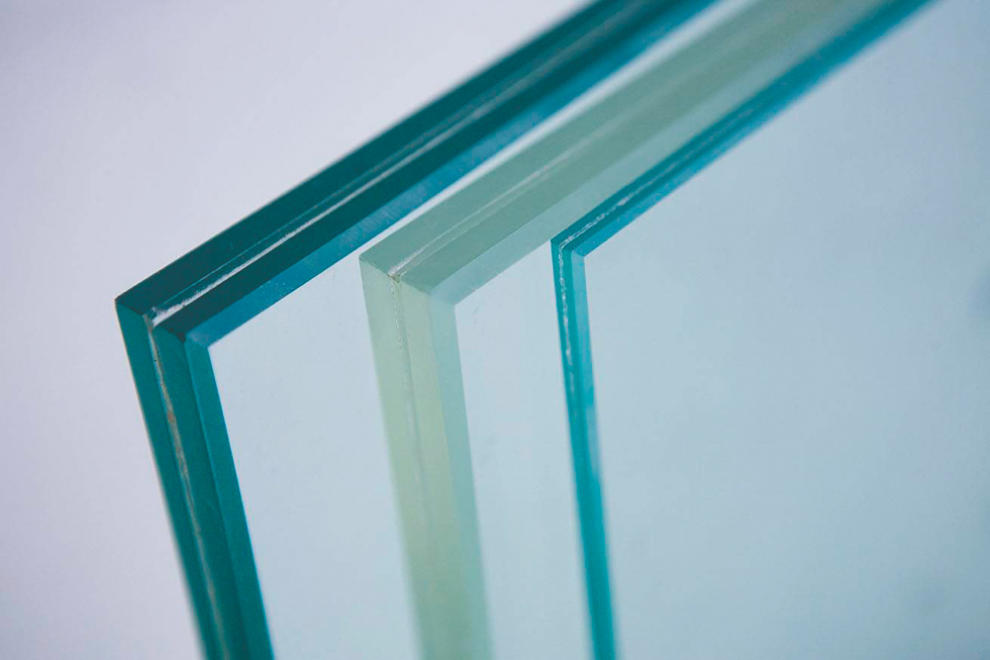

Vidrio

Vidrio

Reducción de peso: 50% coste: +300% (est.) (2,50 KG/LITRO)

Uno de los primeros elementos que se sustituyen en un coche a la hora de prepararlo para correr en circuito es el parabrisas. En su lugar, se emplea una gruesa lámina de policarbonato… que no sería una solución aceptable para un coche de calle porque se raya con facilidad –y es bastante caro–. El parabrisas del Eolab está compuesto por tres capas, como cualquier parabrisas, pero sólo tiene 3 milímetros de espesor –en lugar de los 4,5 mm habituales–. Gracias a eso, pesa algo menos de la mitad que uno convencional… aunque ofrece una resistencia comparable. De hecho, el grosor de los parabrisas no es una cuestión de seguridad, sino de economía: la técnica para curvar los parabrisas no es aplicable si las láminas de cristal son demasiado finas. En ese caso, hay que prensarlas para darles forma, lo que dispara los costes…

Termoplásticos

Baratos y muy reciclables (0,95 KG/LITRO)

Se denominan así los plásticos que, al ser calentados, se reblandecen y funden. Esta característica hace que sea muy sencillo trabajar con ellos –en cambio, los plásticos termoestables requieren de procesos más delicados, respetando temperaturas y tiempos de curado…–. El Eolab hace uso extensivo de los termoplásticos: en el capó, los paragolpes, la cara exterior de las puertas, numerosas piezas del interior –como, por ejemplo, el mamparo que separa motor de habitáculo, en la fotografía–…

Policarbonato

Policarbonato

Reducción de peso: 50% coste: +25% (1,20 KG/LITRO)

Se trata de una solución que comienza a asomar tímidamente la cabeza en algunos modelos ultradeportivos –que empiezan a incorporar ventanillas traseras de este plástico transparente de excelentes cualidades ópticas…–, aunque modelos menos elitistas, como el Seat Altea, también lo han empleado –en la ventanilla triangular trasera–. En el Eolab, los cristales laterales traseros y la luneta trasera son de policarbonato. Eso sí: es un material delicado –muy sensible al rayado–, y que apenas ofrece aislamiento acústico –debido a su ligereza, sobre todo–. Sumada la contribución del parabrisas, las ventanillas delanteras –de vidrio ultrafino–, las traseras y la luneta, la francesa Saint Gobain ha contribuido con 21 kilos de ahorro a adelgazar el Eolab.

Magnesio

Magnesio

Reducción de peso: 50% coste: +125% (1,74 KG/LITRO)

Este metal es increíblemente ligero, aunque sus propiedades mecánicas dejan que desear bastante, y no puede superar los 120ºC sin reblandecerse. Aun así, el Eolab lo emplea en el techo –en la imagen– y en las puertas, que están coladas en este metal –y cuentan con un chasis interno de aluminio–. También es de magnesio el chasis del salpicadero. En la actualidad, en los coches ya se está haciendo un uso relativamente extenso del magnesio, por ejemplo en las carcasas de las cajas de cambio y en el chasis sobre el que se monta el salpicadero de casi todos los coches. El problema con el magnesio es su precio, la fluctuación de la cotización y la corrosión que puede derivarse de su empleo.

Fibra de vidrio

Reducción de peso: 40% coste: +20% (1,80 KG/LITRO)

Se trata de un material injustamente ignorado. Aunque sus propiedades mecánicas no están a la altura de las de la fibra de carbono, es un candidato genial para construir piezas que soporten esfuerzos de grado medio. El Eolab emplea fibra de vidrio en todo el suelo del coche, en una pieza de varias capas que, además, es estructural. También utiliza fibra de vidrio en los asientos. Ambos componentes los fabrica la gigante de interiores Faurecia. Por su parte, Ford experimenta en su prototipo ligero con la fibra de vidrio para fabricar muelles de suspensión –una aplicación que podría llegar pronto a la serie–. Y el inminente Volvo XC90 también utiliza este material en la ballesta transversal de la suspensión trasera –algo que hizo, por primera vez, un modelo mucho más minoritario: el Chevrolet Corvette–.

Síguenos en redes sociales

Síguenos en nuestras redes X, Facebook, TikTok e Instagram, o en nuestro canal de YouTube donde te ofrecemos contenidos exclusivos. Y si te apuntas a nuestra Newsletter recibirás las noticias más destacadas del motor.

Recibe nuestras noticias más recientes en tu correo

Te enviamos nuestra Newsletter cada semana con contenido destacado

El Clio del litro a los 100: Renault Eolab

El Clio del litro a los 100: Renault Eolab