Corría el año 1774 cuando un tal James Watt vendió la primera máquina de vapor. Aquel invento fue todo un destello de brillantez que precipitó a la humanidad hacia la revolución industrial. De repente, el juego había cambiado por completo. Y nadie lo vio venir.

Poco más de un siglo más tarde, el polvo que levantó aquella revolución se había depositado de nuevo, y la humanidad volvía a existir apaciblemente acomodada en la convicción de que no habría más sobresaltos.

Fue entonces cuando, en 1884, un tal Edward Buttler puso en marcha el primer motor de gasolina de la historia. Aquello fue otro fogonazo de brillantez y otro game changer –así suelen denominar los americanos a estos hitos capaces de cambiar radicalmente las reglas por las que se rige el Scattergories global–. La humanidad vivió otro impulso tecnológico. Uno muuuy grande: la comunidad científica admite –aunque hay cierto debate sobre los decimales– que, durante los últimos 110 años, el hombre ha extraído algo así como 1,5 x 1014 kilos de petróleo –1.500.000.000.000 toneladas–, el 40% con la intención de producir combustibles. Indiscutiblemente, la humanidad no tardó en ‘pillarle el truco’ a los combustibles fósiles. Y volvió a caer en el conformismo.

Y, poco más de un siglo más tarde de aquello… es hoy. De forma que, si es cierto que la historia se repite, el pronóstico para el motor de combustión interna es sencillo: dentro de un cuarto de siglo habrá tantos coches impulsados por un motor térmico como máquinas de vapor ambulantes pululaban por las calles poco antes de la Segunda Guerra Mundial. Es decir, ninguno.

Y si nos dejamos de mirar al pasado y analizamos las perspectivas de la tecnología y el mercado, no podremos sino admitir que es improbable que la tendencia al alza del precio de la gasolina se invierta de forma sorpresiva, que las emisiones de dióxido de carbono dejen de ser perseguidas obsesivamente o que, en un mundo con cada vez menos recursos fósiles –además de mayores dificultades para quemarlos–, sean mejor vistas unas máquinas que, en los mejores casos, ofrecen una eficiencia energética de alrededor del 35%.

Y por si fuera poco, y a diferencia de colectivos como el de los productores de cemento o el de los propietarios de centrales térmicas, los conductores tenemos pocos grupos de presión y mal organizados. Por eso, aunque la actividad industrial representa un 18% de las emisiones de CO2, y la producción energética un 35%, el sector transporte, que genera el 30%, suele pagar el pato.

Podríamos esperar encontrar cierta resistencia a la desaparición de los motores térmicos entre los sectores industriales directamente afectados por esta tercera ‘revolución’ que parece tratar de echar a andar el coche eléctrico. Y de hecho, se produce… aunque depende de a quién preguntes. Casi todos los fabricantes afrontan el cambio con poca o ninguna ilusión. No es una cuestión de nostalgia o ‘encasillamiento’, sino el efecto de un concepto llamado ‘amortización’: haber invertido miles de millones de euros en desarrollar una gama de motores térmicos es una buena razón para querer alargar su vida mucho más allá de lo razonable aplicando toda clase de cuidados paliativos.

Sin embargo, cuando le preguntas a alguien igual de involucrado, pero menos comprometido, como por ejemplo un proveedor, suelen coincidir en las mismas cifras. Por ejemplo, si preguntas por el futuro del motor térmico a Gian Maria Olivetti, vicepresidente de tecnología e innovación de uno de los mayores proveedores del mundo, Federal Mogul, te pinta un panorama de declive lento, progresivo, poco espectacular e inevitable: te responde que, al motor térmico, «le quedan por lo menos 20 años». Sí, sólo 20 años.

¿Qué va a suceder durante esos 20 años? Progresivamente, al motor térmico se le va a exigir más y más eficiencia en forma de un peso cada vez menor y unas prestaciones cada vez superiores. Sin embargo, deberá superar esas exigencias sin modificar significativamente su diseño ni poder recurrir a materiales realmente revolucionarios, porque el proceso productivo está tan afinado que, a la hora de decidir si una nueva tecnología es viable o no, se hace en base a diferencias de costes de producción del orden de céntimos de euro. La única salida que le queda no es una solución propiamente dicha, sino un cuidado paliativo: optimizar el diseño actual, exprimiendo sus prestaciones y aligerándolo… en tanta medida como sea económicamente viable.

Hazlo más ligero, ¡pero que no explote!

Las exigencias en cuanto reducción de emisiones que acosan al motor térmico en todo el mundo sólo le dejan una salida: el downsizing. Motores con cilindradas y velocidades de giro cada vez más bajas que, para entregar cifras de par comparables o superiores a las de sus predecesores, requieren cámaras de combustión más robustas. Eso se traduce en que, como material para el bloque del motor, no sólo no se podrá prescindir del alum inio… sino que, a medida que el par máximo de los motores turbo de gasolina comience a acercarse al de sus homologos diesel, se vislumbra un retorno a los robustos bloques de fundición de hierro del pasado; más pesados, pero baratos e indestructibles.

Además de su resistencia mecánica y térmica, tanto el aluminio como el hierro cuentan con una baza muy importante: son dos productos realmente baratos. Tanto que, en la actualidad, ningún polímero se encuentra en posición de competir con ellos –en lo que se refiere a precio de la materia prima–. En opinión de Ivan Johnson, gerente de producto en la división de motores del gigante indio Tata, las bielas, los cigüeñales, las válvulas, los pistones, los inyectores y las bombas de combustible seguirán siendo de acero hasta el día que el motor térmico desaparezca.

Está previsto que la sobrealimentación se generalice y se lleve hasta sus últimas consecuencias. Para alcanzar presiones de soplado cada vez más elevadas, los turbocompresores van a tener que enfrentarse a temperaturas más altas, superiores a los 1.000 grados. Eso está y seguirá abriendo la puerta a la introducción de todo un repertorio de materiales procedentes de la industria aeronáutica. Es el caso, por ejemplo, de los aceros inoxidables resistentes a alta temperatura –diseñados para funcionar a 1.000ºC, como el que usan los turbos Honeywell de los motores 4.4 V8 biturbo de BMW– o los basados en aleaciones de níquel –desarrolladas originalmente para álabes de turbinas en motores de avión, capaces de resistir hasta 1.030ºC–.

Otro componente aeronáutico que llegará al automóvil serán los rodamientos cerámicos, especialmente en los turbos. Actualmente, en competición, constituyen un estándar. Y según Peter Lord, de Tata Steel, en los próximos años se generalizarán entre los coches de serie.

Para Chris Brockbank, de la británica de transmisiones Ricardo, frente a los tradicionales de acero, «los rodamientos cerámicos pesan la mitad, se deforman mucho menos, requieren menos lubricación… Sólo ofrecen dos inconvenientes: una menor resistencia a los impactos y que son más caros».

Metálico por dentro y de plástico por fuera Aunque no se esperan muchos cambios en torno al ‘núcleo central’ del motor de combustión, los proveedores sí esperan que todos los componentes que rodean al bloque vivan una ‘revolución de los materiales’ de cara a aligerar los motores al máximo.

Según Solvay Engineering Plastics, el líder mundial en polímeros para aplicaciones estructurales y mecánicas, en la próxima década el plástico conquistará casi todos los componentes que rodean al bloque del motor: tapas de culata, conductos de admisión, el cárter motor, conductos de sobrealimentación, intercoolers… gracias a polímeros como la poliamida y la poliftalatamida, capaces de prestar servicio hasta unos 240ºC –suficiente para ser empleados en cualquier parte de un motor moderno–.

Existe otro material que es capaz de rivalizar con el plástico en muchos aspectos. Se trata del magnesio: un metal increíblemente ligero que cada vez se utiliza más en la construcción de automóviles, sobre todo en transmisiones y cajas de cambio –no se emplea mucho en componentes del propio motor porque por encima de 200 grados sus propiedades se deterioran–.

Actualmente, es posible encontrar alrededor de 15 kilos de magnesio en cada caja de cambio de Audi y BMW, aunque la palma se la lleva General Motors, que usa más de 26 kilos de magnesio en las cajas de cambio de sus furgonetas Savana y Express. Y la tendencia indica que el empleo de magnesio no deja de crecer y crecer.

Por supuesto, los cada vez más populares plásticos reforzados con fibras de carbono verán un crecimiento exponencial en las próximas dos décadas. Por un lado, comienza a tenerse un conocimiento preciso de cómo responden estos materiales a largo plazo. Y por otro, están apareciendo mecanismos de fabricación y conformado que simplifican la producción.

Nueva misión: ampliar la autonomía

Aunque los motores eléctricos se generalicen, parece que se tardará mucho en cambiar el hecho de que, desde el punto de vista de la energía almacenada en cada kilo de combustible –o de batería–, es decir, desde el punto de vista de la denominada ‘densidad energética’, los combustibles fósiles y en concreto la gasolina, no tiene rival. Por eso, seguirá siendo la forma de energía predilecta allí donde el suministro eléctrico no exista o no esté garantizado. Sin embargo, en el caso de los coches, ese suministro de energía se realizará con la batería como intermediario, utilizando lo que se denomina range extender o ampliador de autonomía: un motor térmico que, accionando un generador, recargará las baterías.

La cuestión es que emplear un motor térmico convencional para ampliar la autonomía no es en absoluto óptimo: un ampliador de autonomía debe usar una máquina térmica optimizada para funcionar a carga constante, mientras que todos los motores que se utilizan en automoción están optimizados precisamente para lo contrario. El resultado son eficiencias –entendidas como el cociente entre la energía generada y la contenida en el combustible quemado– patéticas: del orden del 35%.

Afortunadamente, existen propuestas de ampliadores de autonomía que emplean máquinas térmicas que no son motores de pistón convencionales.

En la actualidad, la más atractiva de todas –o mejor dicho, la más viable de todas– es un generador denominado generador linear de pistón libre, desarrollado por el Centro Aeroespacial Alemán. Su diseño, relativamente inspirado en la máquina de vapor, utiliza una cámara de combustión recorrida por dos pistones enfrentados en movimiento especular, y un ciclo de dos tiempos. Sus creadores aseguran que genera hasta 35 kW de potencia y que puede adaptarse automáticamente para usar una variedad de combustibles, desde el gas natural al etanol.

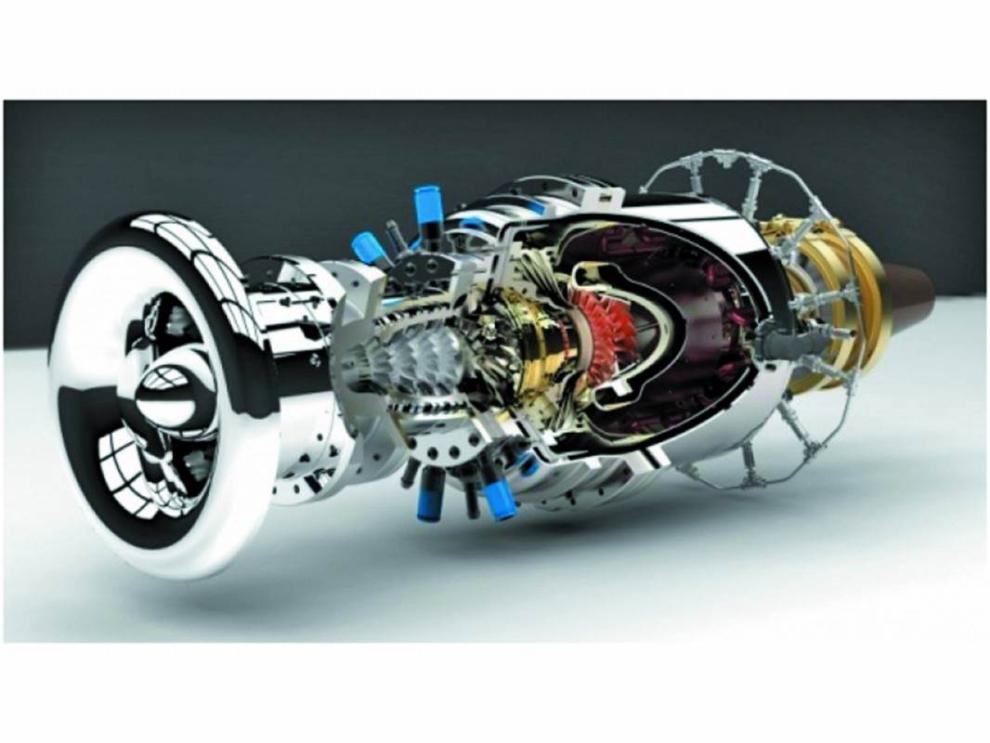

Parecen juguetes, pero gracias a velocidades de giro próximas al medio millón de revoluciones por minuto, estas microturbinas son mucho más potentes que cualquier motor de pistón de su tamaño. |

Una empresa británica llamada Bladon Jets propone una alternativa espectacular… que aún no se han conseguido pulir hasta convertirla en un producto comercialmente viable. Se trata de emplear una microturbina, es decir, una versión miniaturizada de una turbina axial de gas –es como un motor a reacción… solo que diseñada para mover un generador en lugar de generar empuje–. Estas pequeñas máquinas entregan entre 5 y 100 kW, y aunque su eficiencia energética sólo es un poco superior a la de un motor de pistón –consumen un 10% menos de combustible–, son más ligeras –pueden ser hasta 20 veces más ligeras que el motor de pistón del generador equivalente– y resultan diminutas. Según Jaguar, el concept C-X75 empleaba dos de estas turbinas, pero el modelo definitivo no las utilizaba porque no funcionaron.

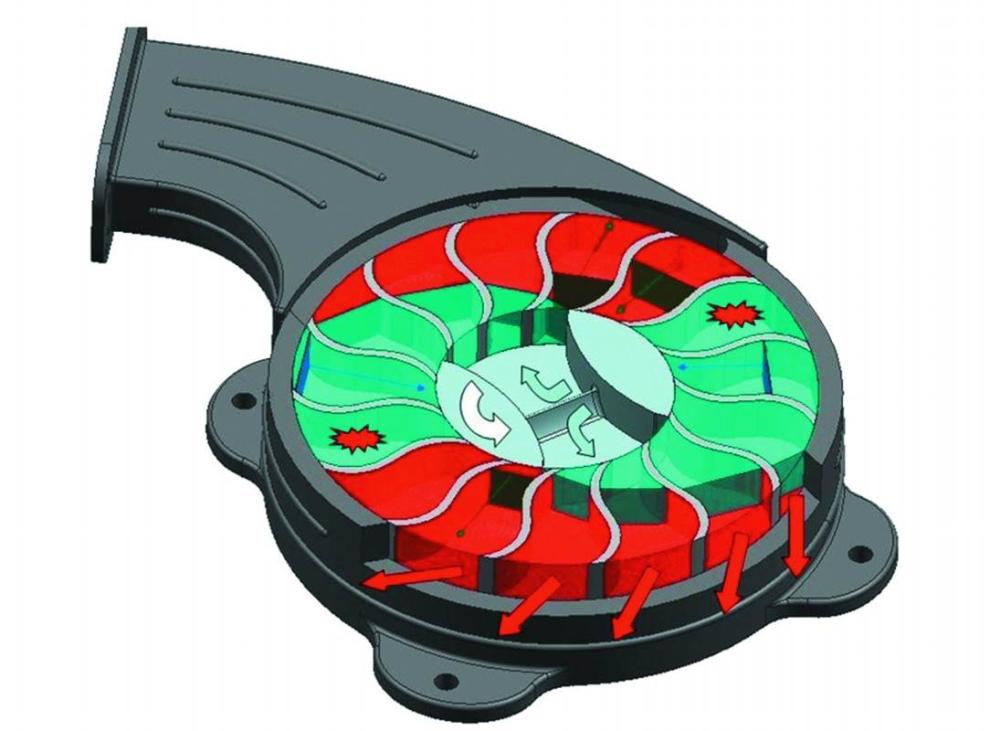

Finalmente, existe un prometedor tipo de máquina térmica, aún en fase experimental, que podría emplearse para construir un range extender. La idea nació en la Universidad de Michigan, EEUU, y en la actualidad el ejército americano –a través del programa de investigación DARPA-E– ha invertido un buen puñado de millones de dolares en investigar su viabilidad –llevan financiando la investigación desde el año 2009–. Se llama motor de onda de disco, y promete ser un 20% más ligero y un 30% más barato de fabricar que un motor de pistón convencional equivalente. Y lo más importante: en teoría, resultaría hasta cinco veces más eficiente. El funcionamiento de esta máquina es muy simple, aunque la física que hay detrás no resulta nada sencilla. Está compuesta por un disco giratorio que cuenta con unos canales radiales con una curvatura especial. La admisión de aire se produce por el centro del disco, y la teoría es que la fuerza centrífuga obliga al aire a recorrer los canales radiales, que primero se estrechan –comprimiendo el gas hasta la temperatura de ingnición del combustible– e, inmediatamente, se ensanchan y se curvan. En esa sección de los canales radiales, los gases calientes se expanden y al hacerlo propulsan al disco, haciéndolo girar. De momento, habrá que esperar a mediados de 2014, fecha en la que el equipo encargado del proyecto tendrá que rendir cuentas a DARPA.

Síguenos en redes sociales

Síguenos en nuestras redes X, Facebook, TikTok e Instagram, o en nuestro canal de YouTube donde te ofrecemos contenidos exclusivos. Y si te apuntas a nuestra Newsletter recibirás las noticias más destacadas del motor.

Recibe nuestras noticias más recientes en tu correo

Te enviamos nuestra Newsletter cada semana con contenido destacado