“Unos 500 kilos, para unas baterías medias que otorguen una autonomía de 300 a 500 km a los coches eléctricos tipo”. Michel Peña, director Técnico y de Ingeniería de la multinacional de origen vasco Teknia, responde así a la pregunta de cuánto pesan las baterías de los coches eléctricos…

Un peso que, en la industria de la automoción, toma hoy mucha mayor importancia de la que tenía antaño, y que hay tratar de reducir. Ya que el menor peso de los coches supone siempre mejores prestaciones y un menor consumo. Una cuestión, esta última, que, en el caso de los coches eléctricos, se refleja directamente en una cualidad diferencial: su mayor autonomía.

Coches eléctricos: el aluminio es un material clave

En este escenario, existe un material que condensa todas las miradas: el aluminio. ¿Sus motivos? El principal, que pese a tratarse de un material resistente (aunque no tanto como el acero), su peso es aproximadamente un tercio del peso del acero inoxidable.

Otra cualidad importantísima para la industria del aluminio es que este material es reciclable prácticamente hasta el infinito (se calcula que, actualmente y en todo el mundo, se recicla algo más del 60% del aluminio al final de su vida útil), lo que permite reutilizarlo en vez de tener que crear y purificar más aluminio para su uso industrial.

El aluminio, que asimismo es el tercer material más abundante en la corteza terrestre (tras el oxígeno y los sílices) supone ya cerca del 15% del total de los materiales utilizados en un coche con motor térmico convencional, pero esta proporción se dispara en los coches eléctricos. Y es que en ellos no sólo se utiliza en el bloque motor, en el alternador, en la dirección o en las pinzas de freno (como en los vehículos con motores térmicos) sino que cada vez es más habitual su uso en partes del chasis y de la carrocería para uno de los mantras del coche eléctrico: ahorrar peso.

Teknia y su proyecto de inyección de aluminio para la fabricación de componentes

Una de las empresas más activas en la implementación del aluminio en los coches eléctricos en España es Teknia, una de las cuatro mayores multinacionales del sector presentes en nuestro país (junto con Gestamp, Grupo Antolin y CIE Automotive). Fundada en Elorrio (País Vasco) en 1992 a partir de un taller que realizaba moldeo y corte de tubos, hoy día cuenta con más de 3.500 empleados y está presente, con 23 plantas, en 13 países.

La inyección de aluminio es sólo una de las cinco tecnologías en la que está especializada la empresa (junto con la estampación, el conformado de tubo, la inyección de plásticos y la mecanización de barra) pero también es aquella por la que ha logrado el mayor encargo de su historia, por el que logrará facturar hasta 75 millones de euros de 2024 a 2033.

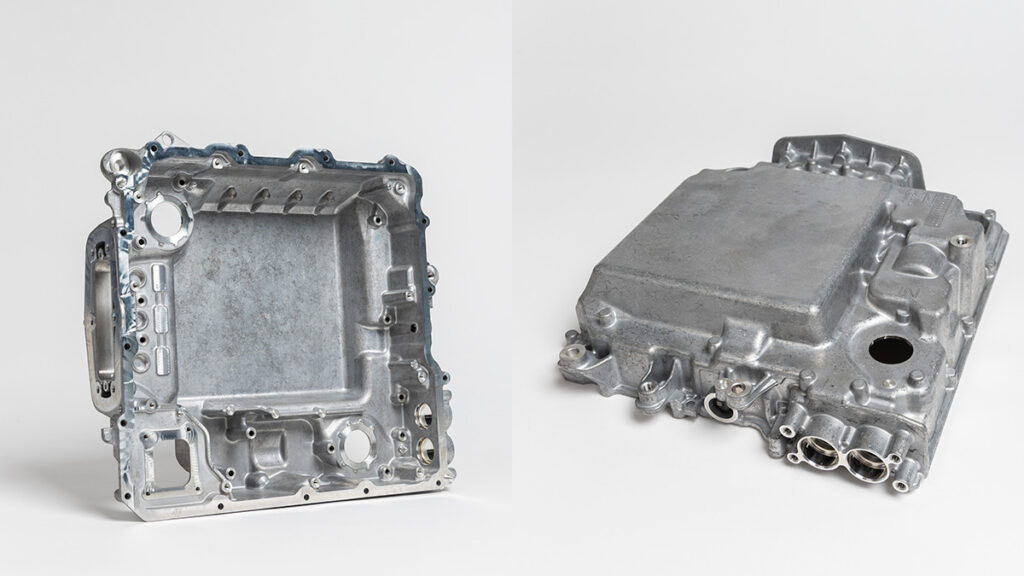

Hablamos del diseño, moldeo y fabricación de la carcasa exterior de aluminio de un inversor (el que convierte la energía de corriente continua que proporciona la batería a la corriente alterna que usan los motores de los coches eléctricos y viceversa; más información en este artículo) que irá situado dentro de los próximos motores de los coches eléctricos del Grupo Volkswagen; y que Teknia realizará para un proveedor directo de este grupo, cuyo nombre no se puede revelar por ‘acuerdos de confidencialidad industrial’.

La fabricación de esta carcasa se llevará a cabo en la planta que Teknia tiene en Ampuero, Cantabria. Y supondrá para esta planta la implementación de tres turnos de trabajo de forma continuada y la contratación de un 8% más de operarios. ¿El objetivo? Producir aprox. 400.000 de estas carcasas anualmente.

Pero, ¿cómo se fabrica una pieza mediante inyección de aluminio?

Lo primero es partir del aluminio, lógicamente. En Ampuero funden, para este inversor y otras piezas de aluminio de la dirección o de los alternadores; unas 4.000 toneladas al año. Eso son “unas 300 al mes”, explica Alfonso Bravo, director de la unidad de negocio de Aluminio, que se compran «siempre a proveedores nacionales“.

El aluminio llega a la fábrica en lingotes de 20 kg, que se vierten en grandes hornos que funcionan a propano y que derriten el aluminio a 990 grados centígrados. Desde ellos, un sistema de tolvas mantiene y traslada ese aluminio líquido a una ‘isla de inyección’. Esto es, grandes máquinas en cadena, de una veintena de metros de longitud, en el que ser realiza todo el proceso de inyección de las distintas piezas de aluminio. El aluminio fundido se traslada en concreto al horno de mantenimiento de la misma, en el que se mantiene a un máximo de 690 grados; y del que el aluminio sale para ser inyectado a una temperatura concreta de 660 grados centígrados.

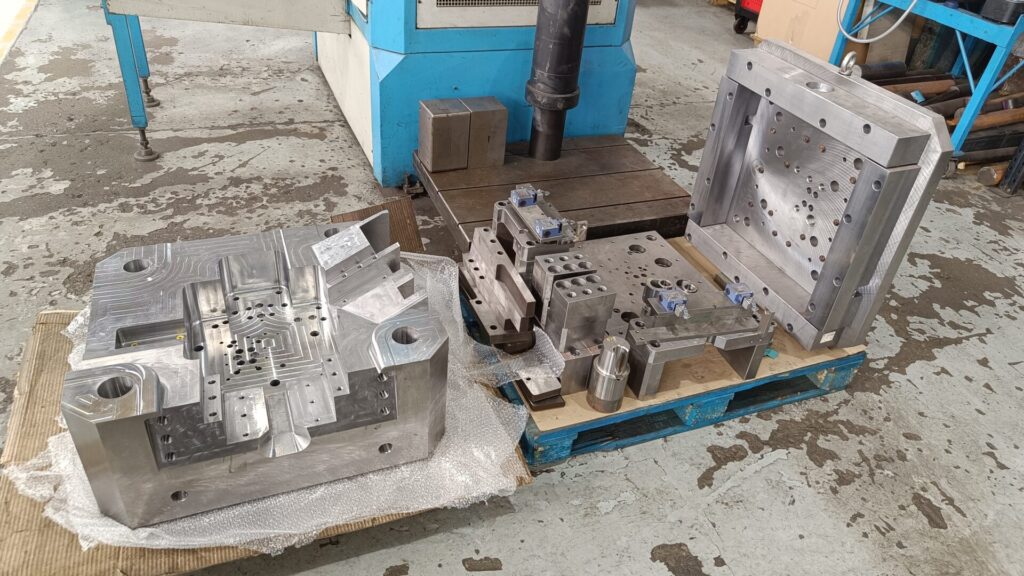

Para fundir las distintas piezas, en las plantas de inyección de aluminio con la de Ampuero, se usan grandes moldes (fabricados ex profeso) y realizados en acero, que un sistema automático lubrifica previamente a la inyección del aluminio y que se realiza una presión determinada según las características de la pieza. Por ejemplo, y si nos referimos a esta carcasa de inversor, “la presión máxima durante la inyección es de 1.200 bares” explica un jefe técnico de la planta. Para que te hagas una la idea de la tremenda presión existente… el turbo del motor térmico de un automóvil funciona a una presión de 0,7 a 2,5 bares, en función de la potencia final del propulsor.

Una vez fundida en sí la pieza, el molde se abre mediante presión hidráulica y un brazo robótico retira la pieza… pero el proceso aún no ha terminado. Falta el granallado o, lo que es lo mismo: un sistema de eliminación “de imperfecciones superficiales de las piezas”, señala Bravo; que se logra ‘bombardeando’ las distintas piezas con partículas abrasivas, en este caso, bolas de acero de muy escaso diámetro. Tras ello, y como la pieza sigue caliente (a más de 100 grados), un brazo robótico las retira y las almacena en una cinta, dejándolas listas para el siguiente proceso… En total, el proceso de inyección de aluminio de esta carcasa de inversor apenas dura 70 segundos por pieza; incluyendo el granallado.

Lógicamente, cada una de estas ‘islas de inyección’ trabaja, para crear una pieza determinada, con un molde y unas regulaciones específicas; y en Ampuero tienen hasta 13 de estas islas.

El mecanizado, el proceso final de la creación de una pieza de aluminio

Pero pese al granallado, ninguna pieza de aluminio está finalizada al salir de la isla de inyección. Falta aún un proceso clave: el mecanizado de la pieza. Se podría definir el mecanizado como ‘los procesos que eliminan, de forma controlada, el material de una pieza de trabajo con el objetivo de ajustar su tamaño y forma’.

Y justo es lo que hacen en la planta de Teknia en Ampuero tras la inyección de la pieza, ya que, como señala Bravo, “cualquier pieza que fabriquemos tiene que ajustarse a las especificaciones y tolerancias que nos exige el cliente”. Y eso se consigue mediante una mecanización, que tiene lugar en mesas con cabezales rotarios automatizados, que van ‘tallando’ cada pieza en función de las especificaciones requeridas (el diseño propio de cada una requiere de un determinado tiempo de mecanización) con brocas de acero con puntas de diamante. ¿Diamantes? Sí, y cuando hay que sustituir estas brocas, “no sale barato”. Tal y como señala Bravo, y como dato curioso, cada una de estas brocas “puede costar de 500 a 2.200 euros”.

Por último, las distintas piezas se someten a controles de calidad aleatorios (según lotes), en los que se utilizan complejos instrumentos de informatizados de medición y que, “dada la precisión de la industria, cada vez son más importantes y exhaustivos”, recalca Michael Peña, el director Técnico y de Ingeniería de Teknia.

[sf_btn type=»newsletter» txt=»¿Quieres recibir nuestra newsletter? Haz clic aquí» url=»https://news.luike.com/registro-autofacil-luike-news»]

Síguenos en redes sociales

Síguenos en nuestras redes X, Facebook, TikTok e Instagram, o en nuestro canal de YouTube donde te ofrecemos contenidos exclusivos. Y si te apuntas a nuestra Newsletter recibirás las noticias más destacadas del motor.

Recibe nuestras noticias más recientes en tu correo

Te enviamos nuestra Newsletter cada semana con contenido destacado