Concibe un modelo cualquiera, fabrica pocas unidades, ponlas un precio de escándalo, véndelas sin tan siquiera enseñar a los clientes potenciales una maqueta y haz caja. ¿Alguien ha visto a algún fabricante italiano hacer esto en el pasado? Aston Martin también podría haberlo hecho, y el que uno de los clientes encargara diez unidades del One-77 de golpe da una idea de lo sencillo que habría sido colocar 77 ejemplares de un súper coche… por malo que fuera. Sin embargo, Aston Martin tiene una marcada debilidad por el camino difícil…

Cosworth. Northampton, Reino Unido

Cada uno de los motores del One-77 se gestó a lo largo de 12 semanas en las instalaciones del que, hoy por hoy, es el fabricante de mecánicas que ha conseguido más victorias en F1: Cosworth. El plan inicial era llegar a 700 CV. En la primera prueba que se le hizo en un banco de potencia, el prototipo entregó 717 CV. A la vista de esto, Aston pidió 750 CV… y que el motor superara una prueba de 150 horas ininterrumpidas funcionando a máximo rendimiento. Finalmente, la firma británica estima que, tras el rodaje, cada motor del One-77 debe rondar los 770 CV.

Multimatic. Toronto, Canadá

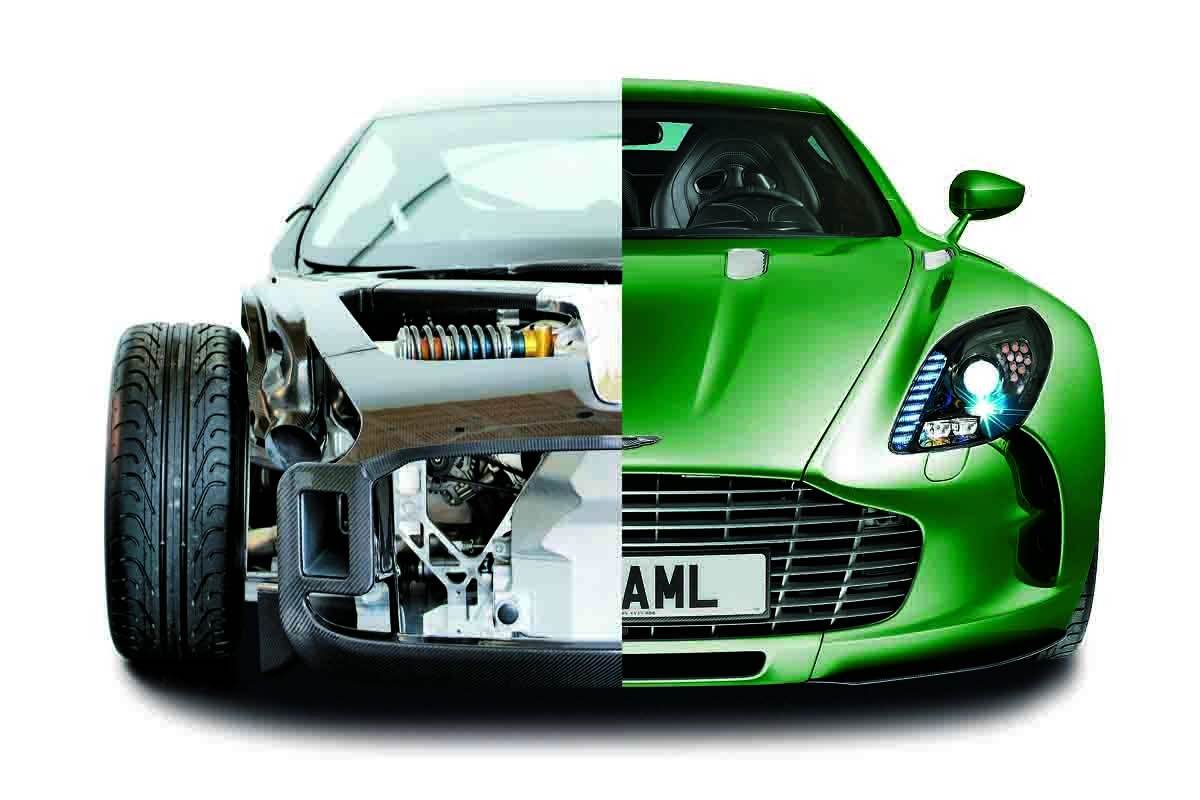

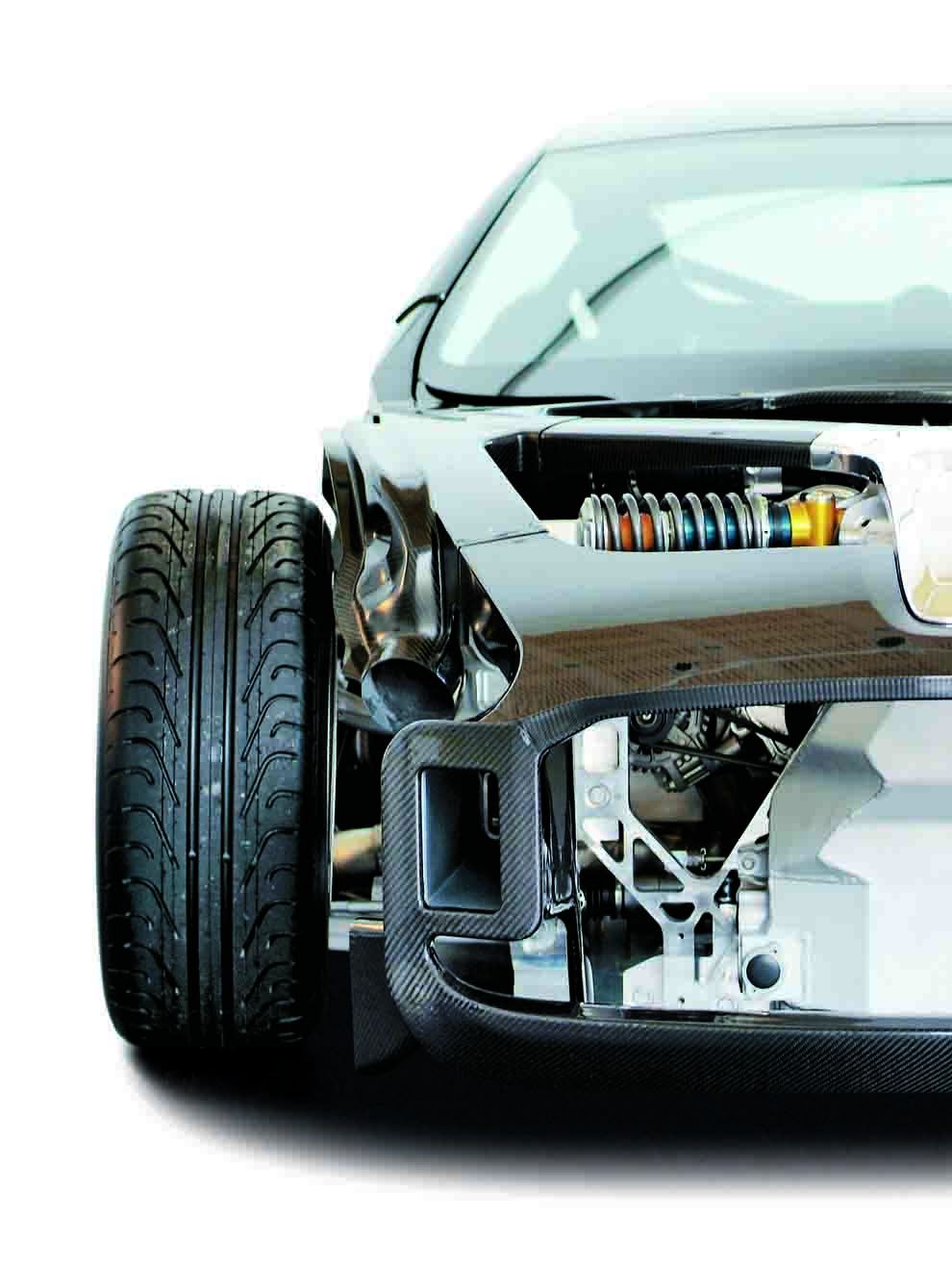

El chasis monocasco de carbono de cada One-77, junto con sus espectaculares subchasis y su sistema de suspensión, vieron la luz en Canadá. En las instalaciones de Multimatic, las más de 3.600 piezas de tela de fibra de carbono que componen cada chasis fueron cortadas con láser y, siguiendo paso a paso un manual de 10.000 páginas, fueron dispuestas artesanalmente sobre el molde del chasis e impregnadas con resina para unirlas. Tras 108 días de trabajo, cada chasis debía superar una prueba y, si no ‘aprobaba’, era desechado y el proceso comenzaba de nuevo.

Abajo y adentro

Abajo y adentro

La supresión del cárter del V12 en favor de un sistema con un depósito de aceite independiente al que envían el aceite una serie de bombas auxiliares es la clave de la ubicación del motor del One-77. Está 100 mm más bajo que en un Vantage, 257 mm por detrás del eje delantero… y seis de sus 12 cilindros se encuentran ‘enterrados’ bajo la base del parabrisas. De hecho, el motor se encuentra tan bajo que las líneas de escape discurren por los pontones porque no había espacio físico junto al árbol de transmisión. Finalmente, los bajos del One-77 son tan ‘lisos’ y planos, y la curvatura de las taloneras tan exquisitamente progresiva, como la superficie de la mejor tabla de surf.

Cpp. coventry, reino unido

Aunque por dentro es de carbono, el exterior de cada One-77 es de aluminio… trabajado a mano en los talleres de Coventry Prototype Panels –CPP–, los mismos en los que se crean las carrocerías de los Aston Martin convencionales. El proceso empezaba dando a los paneles una forma aproximada a la definitiva. Después, estas piezas eran soldadas manualmente para crear secciones de carrocería –por ejemplo, cada parte trasera está hecha de cinco piezas y requirió 200 horas de trabajo manual–. Tras 700 horas de trabajo, las carrocerías terminadas se montaban sobre el chasis –cuatro operarios tardaban cuatro días– y, si encajaban a la perfección, pasaban al taller de pintura, de donde saldrían una semana más tarde… con 23 capas de laca, la última de ellas pulida durante un día entero.

Los mejores del mundo…

…o, al menos, los más sofisticados de entre los de competición regulables: se trata de los amortiguadores con tecnología DSSV –Dynamic Suspensión Spool Valve o algo así como Válvula de Suspensión de Acumulación Dinámica– del One-77. Cuentan con reglaje manual en cuatro vías –es decir, permite regular su dureza a alta y baja frecuencia* tanto en compresión como en extensión– y un depósito separado de aceite para mantener la temperatura del fluido en valores aceptables por grandes y frecuentes que sean los baches.

Aston Martin. Gaydon, Reino Unido

Aston Martin. Gaydon, Reino Unido

Finalmente, las partes que componían cada One-77 ‘se daban cita’ en las instalaciones de la marca británica en Gaydon, y los coches desmembrados pasaban, de cuatro en cuatro, a un taller específico donde los 42 mejores mecánicos de Aston Martin terminaban de montar cada uno de los vehículos.

Como estaba previsto, nacieron 77 unidades. La numeración final del chasis era correlativa, y estaba comprendida entre 10.701 y 10.777. Los que iban del 10.701 al 10.711 se emplearon como prototipos de desarrollo. Y de esos 11, cinco se ‘estamparon’ contra una barrera deformable para superar las pruebas de choque. Visto el largo camino que han recorrido, hay que reconocer que el Dr. Ulrich Bez –Consejero Delegado de Aston Martin– tiene algo de razón cuando afirma que «cada uno de los One-77 puede considerarse un coche único».

Bendita máquina de coser…

La verdad es que, desprovisto de su ‘decoración’, el interior del One-77 da un poquito de miedo. De la transformación se encargaban los artesanos de la propia Aston, empleando cuero procedente de reses criadas por el especialista británico en este material Bridge of Weir en los prados de Escocia. Un equipo de cinco personas tardaba una semana en ‘vestir’ completamente a cada One-77, un proceso dilatado, en parte, por el millón de combinaciones de colores entre el que podían escoger los clientes si se daba el caso de que los esquemas predeterminados por Aston Martin no les agradaran.

Síguenos en redes sociales

Síguenos en nuestras redes X, Facebook, TikTok e Instagram, o en nuestro canal de YouTube donde te ofrecemos contenidos exclusivos. Y si te apuntas a nuestra Newsletter recibirás las noticias más destacadas del motor.

Recibe nuestras noticias más recientes en tu correo

Te enviamos nuestra Newsletter cada semana con contenido destacado

Abajo y adentro

Abajo y adentro Aston Martin. Gaydon, Reino Unido

Aston Martin. Gaydon, Reino Unido